無電解めっきの歴史と動向

めっきの歴史は古く、古代エジプトで紀元前から行われていたようです。日本では古墳時代から奈良時代にかけてではと言われていますが、その当時の代表作が奈良の大仏です。工業用として直流電流 を用いて、電気めっきが行われるようになってからは約100年です。無電解めっきとなりますと、1946年に米国の科学者A.Brennerによる研究が最初となり、工業化されてやっと半世紀が経ったところです。無電解ニッケルメッキは電気めっきとは異なり、通電による 電子ではなくメッキ液に含まれる還元剤の酸化により放出される電子によって、被めっき物に金属めっき被膜を析出させるものです。電気めっきとは違い、通電の必要が無いため、特殊な前処理をすることにより、めっき液に浸漬するだけでプラスチックやセラミックスなどの不導体にもめっきが可能であり、素材の形状や種類に関係なく均 一な厚みの皮膜が得られます。さらに硬度、耐摩耗性、電気抵抗地、磁性、耐食性などの特性が評価され、急速に広まりました。無電解ニッケルメッキ(カニゼンメッキ、化学ニッケルメッキ)は、次亜リン酸ナトリウムを還元剤とした無電解Ni-P(ニッケル-りん)めっき(一般に無電ニッケルメッキと呼ばれています)と、 ジメチルアミンボラン(DMAB)を還元剤とした無電解Ni-B(ニッケル-ほう素)めっき(無電解ニッケル-ボロンめっきと呼ばれています)などがあります。無電解Ni-Pめっきは、りんの含有量により低りん、中りん、高りんタイプに分かれますが、一般的に使用されているのが、 りんの含有量が約7~9%の中りんタイプです。無電解めっきの中では安価で外観も良いため日用品から電子部品、宇宙・航空機部品にまで広く使用されています。りん含有量が約11~13%の高りんタイプは耐食性が良く、非磁性でもあります。そして、りん含有量が約1~4% の低りんタイプはめっき析出状態で硬度が高く、耐アルカリ性に優れています。このように、りんの含有量でめっき皮膜の特性が大きく変わって来るのです。また、無電解Ni-Pメッキ液中にSiC、BN、PTFE(ポリテトラフルオロエチレン)などの分散粒子を入れ、共析させること により、耐摩耗性、潤滑性に優れた皮膜を得ることができます。近年、RoHS指令により無電解ニッケルめっき液はPbフリー化へとシフトしました。そして、更なる規制強化により、重金属フリータイプのメッキ液の開発が進んでいます。

無電解ニッケルメッキとは

- 外観:めっきの外観は、目視によって試験を行い、平滑で、ピット、腫れ、はく離、割れ、ザラつき、焦げ、素地、または下地めっきの露出、その他使用上有害な欠点があってはなりません。

- めっき皮膜の成分:めっき皮膜の化学成分は、分析試験を行い、ニッケル83~98%、りん2~15%、その他の成分0~2%に適合しなければいけません。

- めっきの最小厚さ:めっきの最小厚さは、JIS H8501に規定するいずれかの試験を行い、表に適合しなければいけません。

- めっきの表面荒さ:めっきの表面あらさは、JIS B 0651に規定する器具によって行い、その値は、受渡当事者間の協定によります。

- めっきの硬さ:めっきの硬さは、JIS Z 2251に規定する試験方法によって行い、ビッカース硬さ 500以上、ヌーブ硬さ 450以上とします。

- めっきの密着性:めっきの密着性は、JIS H 8504に規定する曲げ試験方法、熱衝撃試験方法、やすり試験方法、又は次の方法でも可能です。

ポンチ試験:先端が直径2・まで研削されたばね付きセンターポンチを使用し、めっきに約5mm間隔で幾つかのくぼみを作り、密着性を判定します。 - めっき皮膜の耐食性:めっき皮膜の耐食性は、めっき後処理を行った後、JIS H8502に規定する中性塩水噴霧試験方法、キャス試験方法、コロードコート試験方のいずれかによる試験を行い、レイティングナンバ9以上でなければなりません。(表1,表2,表3,表4)

また、その後処理、試験時間及び外観変化は、受渡当事者間の協定によります。 - めっき後の水素ぜい(脆)性除去 鉄綱製品などに対する水素ぜい性除去が指定されている場合、その条件は、受渡当事者間の協定によります。 なお、対応国際規格に参考として記載されている水素ぜい性除去のための熱処理条件は別表(参考)の通りです。備考:熱処理は、めっき後、少なくとも4時間以内に開始しなければなりません。

<引用>

JIS ハンドブック ㊶ 金属表面処理2025 P.281 – P.283

無電解ニッケルの品質(JISH8645-1999)

めっきの密着性試験方法

試験の種類

- 研削試験方法・やすり試験方法 ※1

- 曲げ試験方法※2

- 熱試験方法・熱衝撃試験方法 ※3

<引用>

JIS ハンドブック ㊶ 金属表面処理2025

※1 H8404:1999 P.166- P.167

※2 H8404:1999 P.171

※3 H8404:1999 P.173

1.やすり試験方法

- ①要旨

-

-

- 要旨

-

試料をやすりで削って,めっきの密着性を調べる試験方法です。

- 備考

-

やすりより硬い[HRC約62(HV約700)]クロムめっきや硬質ニッケルめっきなどのめっきには適用しません。

-

- ②試験器具

-

試験に用いるやすりは、JIS B 4703又はJIS B 4704に規定する平形で中目のものを使用します。

- ③試験方法

-

試験方法は,次によります。

- 試料を移動しないように固定します。

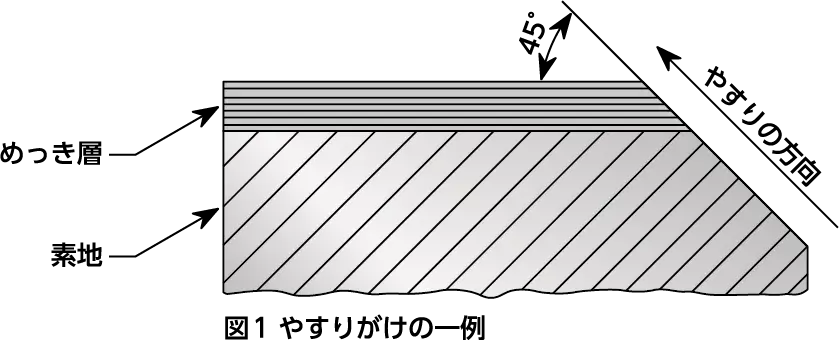

- めっき面に対して垂直に切断した試料の断面又は端面を、図1に示すように、素地の方向からめっき面に対して45°の角度でやすりをかけます。

- ④判定方法

-

めっき密着試験判定方法によります。

2.曲げ試験方法

- ①要旨

-

-

- 要旨

-

試料を折り曲げて,めっきの密着性を調べる試験方法です。

- 備考

-

素地金属の厚さが2mm以上の場合は適用しません。

-

- ②試験器具

-

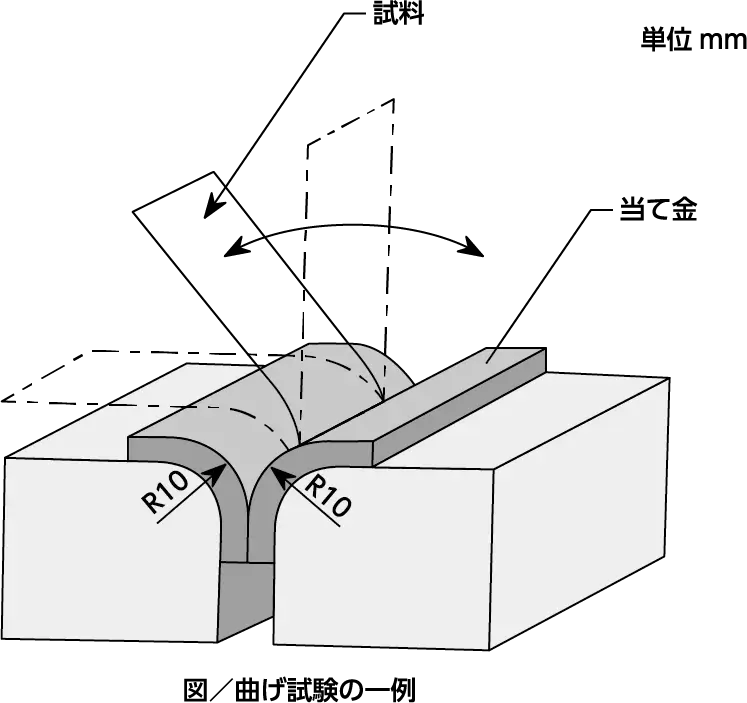

試験器具は,その一例を下図に示します。

- ③試験方法

-

試験方法は,次によります。

- 試料を上図に示すように,曲げ半径4~10・の当て金を使用してしっかりと挟み固定し、90°曲げて元に戻します。

次に、試料を反対側に曲げて元に戻します。 - この操作を、定められただけ繰り返し行います(注)。

(注)曲げ回数は、めっきの種類、製品の使用状態などによってその都度決めるとよいと思われます。

- 試料を上図に示すように,曲げ半径4~10・の当て金を使用してしっかりと挟み固定し、90°曲げて元に戻します。

- ④判定方法

-

めっき密着試験判定方法によります。

3.熱衝撃試験方法

- ①要旨

-

試料を加熱急冷する熱衝撃によって,めっきの密着性を調べる試験方法です。

- ②装置

-

装置は下表に示す試験温度において±10℃の範囲に維持できる加熱炉を用います。

- ③試験方法

-

試験方法は,次によります。

加熱炉の炉内を下表の温度に上げ、試料を取り出し、常温の水中に入れて急冷します。

注:保持時間は,受渡当事者間の協定によります。表:加熱炉内の温度(単位 ℃)

スクロールできます素地金属 めっき金属 クロム、ニッケル、鋼、

ニッケルークロム、銀すず、亜鉛、鉛、

カドミウム、金鉄及び鋼 300 150 銅及び銅合金 300 150 アルミニウム及び

アルミニウム合金220 150 亜鉛合金 150 150 - ④判定方法

-

めっき密着試験判定方法によります。

めっき密着試験判定方法

判定方法は,特に指定がない限り次によります。 試験箇所を目視によって観察し,めっきのはく離又は膨れが明らかなときは,密着不良とします。 目視によって密着性の良否が判定し難いときは,試験箇所を4倍若しくは適宜な倍率の拡大鏡を用いて観察し,めっきの密着性の良否を判定します。 なお,めっきの密着性の良否の判定が困難な場合は(4),受渡当事者間の協定によって他の試験方法で補足して下さい。

注(4) 例えば,めっきの膨れか素材の欠陥か判定しにくいことがあります。そのような場合は,めっきをはく離することによっていずれかが判明します。

めっきの耐食性試験方法

<引用>

JIS ハンドブック ㊶ 金属表面処理2025

H8502:1999 P.126- P.130

1.適用範囲

この規格は、めっき及びそれを施したものの耐食性試験方法について規定します。

2.定義

- 中性塩水噴霧試験:中性の塩化ナトリウム溶液を用いて行う連続噴霧試験

- キャス試験:酢酸酸性の塩化ナトリウム溶液に塩化第二銅(・)二水和物を添加した溶液を用いて行う連続噴霧試験

表1 中性塩水噴霧試験方法の試験条件

| 項目 | 調製時 | 試験中 |

|---|---|---|

| 塩化ナトリウムの濃度 g/ℓ | 50±5 | 50±5 |

| pH | 6.5 | 6.5~7.2 |

| 噴霧量 ml/80cm2/h | - | 1.5±0.5 |

| 試験槽内温度 ℃ | - | 35±2 |

| 塩水タンク温度 ℃ | - | 35±2 |

| 空気飽和器温度 ℃ | - | 47±2 |

| 圧縮空気温度 kpa | - | 70~167 |

表2 キャス試験方法の試験条件

| 項目 | 調製時 | 試験中 |

|---|---|---|

| 塩化ナトリウムの濃度 g/ℓ | 50±5 | 50±5 |

| 塩化第二鋼(CuCl2・2H2O)濃度 g/ℓ | 0.26±0.02 | - |

| pH | 3.0 | 3.0~3.2 |

| 噴霧量 ml/80cm2/h | - | 1.5±0.5 |

| 試験槽内温度 ℃ | - | 50±2 |

| 塩水タンク温度 ℃ | - | 50±2 |

| 空気飽和器温度 ℃ | - | 63±2 |

| 圧縮空気温度 kpa | - | 70~167 |

3.判定

- 要旨:この判定は、耐食性試験によって、試験面に発生した腐食欠陥を標準図表によってレイティングナンバを求める方法又は質量減少方法によって、めっきの耐食性を判定するものです。ただし、膨れ、割れなどで標準図表によることができない場合は、実測によってレイティングナンバを求めても構いません。

表3 腐食欠陥の種類及びその形態

| 腐食欠陥の種類 | 参考記号 | |

|---|---|---|

| ビット状の腐食 | 素地金属まで達している小さな孔状の腐食 | R |

| 素地の腐食によるしみ | 素地金属の腐食から生じる汚れ | Rs |

| りん片状の剥離 | めっきが剥離して容易に除去される状態 | F |

| こぶ状の腐食 | 素地金属の腐食生成物が盛り上がった状態(比較的大きな腐食孔から生成される) | Rn |

| 樹枝状の腐食 | 腐食孔などから腐食生成物が広がって、小さな枝状を呈するもので、カラスの足跡ともよばれる。 | W |

| 膨れ | 素地金属または中間のめっきの腐食によって、めっき部分的に盛り上がった状態 | B |

| めっきの被膜の割れ | めっきの全面または一部に発生するひび割れで素地金属まで達するもの | Z |

表4 全腐食面積率によるレイティングナンバ

| 全腐食面積率% | レイティングナンバ | 全腐食面積率% | レイティングナンバ |

|---|---|---|---|

| 0.00 | 10 | 0.05を超え 1.00以下 | 6 |

| 0.00を超え 0.02以下 | 9.8 | 1.00を超え 2.50以下 | 5 |

| 0.02を超え 0.05以下 | 9.5 | 2.50を超え 5.00以下 | 4 |

| 0.05を超え 0.07以下 | 9.3 | 5.00を超え 10.00以下 | 3 |

| 0.07を超え 0.10以下 | 9.0 | 10.00を超え 25.00以下 | 2 |

| 0.10を超え 0.25以下 | 8.0 | 25.00を超え 50.00以下 | 1 |

| 0.25を超え 0.50以下 | 7.0 | 50.00を超えるもの | 0 |

めっき後の水素ぜい性除去のための熱処理条件(参考)

<引用>

JIS ハンドブック ㊶ 金属表面処理2025

H8645:1999 P.293

- 適用範囲 この附属書は,めっき後の水素ぜい性除去のために施す一般的な熱処理条件を,参考として示したものです。

- 熱処理条件 必要に応じて,下表に示す条件で熱処理を施します。

参考 表面硬貨綱は,190~220℃,2時間以上で熱処理することが望ましいと思われます。

めっき後の水素ぜい性除去のための熱処理条件

| 引張強さMPa | 温度(℃) | 時間(h) | めっき後最大許容時間(h) |

|---|---|---|---|

| ~1050 | ー | ー | ー |

| 1051~1450 | 190~220 | 8 | 8 |

| 1451~1800 | 190~220 | 18 | 4 |

| 1800~ | 190~220 | 24 | 0 |